20张

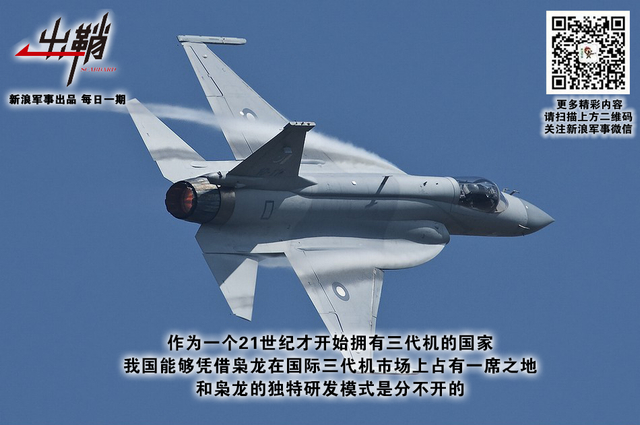

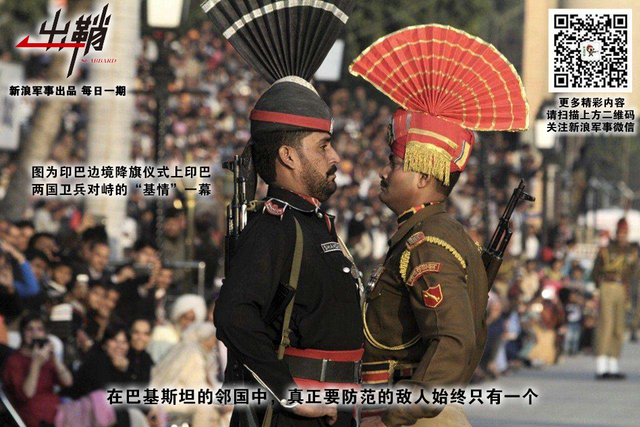

20张巴铁缘何迟迟不购买FC-31战机

歼-31从研发设计到生产组装,应用了一系列最优秀技术,一篇沈飞内部曝出来的文章透露,该机采用了数字化检测技术,增材技术,高效数控加工技术,导管数字化制造技术,装配仿真技术,自动翻转制孔技术,大部件柔性自动化对接装配,IGPS局域定位测量技术等等。

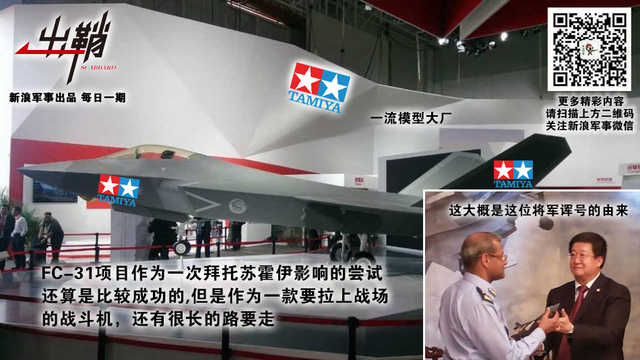

鹘鹰大型主承力构件3D打印

在歼-31的研制过程中,批量应用了数字化检测技术,包括三坐标测量机、各型照相测量设备、激光扫描仪、关节臂测量机、激光跟踪仪、室内空间定位系统等三维数字化工具,数字设备基本取代了传统测量技术,在先进测量分析处理软件系统的帮助下,有效提高了检测效率和精确性。

在歼-31零部件的制造中,大量采用了激光增材技术,即3D打印技术,它利用高能激光束将金属粉末快速熔化,按零件的数控模型快速凝固成型。3D打印出来的是一个个完型的毛坯,以往制造这样的毛坯需通过锻铸+机械加工,3D打印则无需大型铸锻设备,也无需开坯模具,降低了制造成本,还大幅节约了原料,将毛坯的制造周期缩短了50%以上。

歼-31的构件加工中,还大量应用了快速编成技术和高效数控加工技术,实现各种构件的快速精确制造。一架飞机上有大量的导管类零部件,这些导管有的需要弯曲,有的需要特殊的外形,采用数控折弯机、测量机等先进数字设备对管类零件弯曲成形及检验,大大加快了生产效率和合格率,歼31战斗机的各类导管数字化制造比例达到了95%。

美国F-35总装数字化仿真

装配仿真技术,在歼-31设计阶段,全面应用了虚拟装配仿真技术,对全机结构、系统成品、管路等进行装配过程工艺仿真及人机功效仿真,优化了装配工艺设计,有效提高了飞机、工装的建模质量,缩短了研制周期。

自动翻转制孔技术,在歼-31的研制中,技术人员成功研制出具有自主知识产权的后机身自动翻转制孔系统,能够按照设定的工艺流程进行自动制孔,极大提高了飞机部件制孔效率和质量、精度,减少了人工干预。

为歼-31飞机量身打造的大部件柔性自动化对接装配系统,集成了大尺度、高精度测量设备,其对接精度高、自动化程度高,能实现无应力装配,简化了飞机部件上架方式。且针对不同机型,只需要更换少量工艺连接件便可适应不同工装需要,节约了大量装配设计、加工、调试的时间和成本。

美国F-35机身和机翼对接

在歼-31飞机大部件对接过程中,还率先采用了IGPS局域定位测量系统,IGPS在装配中的应用,实现了飞机不同装配阶段数字化装配对大尺寸空间、多任务、实时高精度、快速测量的要求。中航工业董事长林左鸣曾评价说:鹘鹰研制不论是设计还是制造,正代表着航空工业技术不断迭代跃升的水平。第一次迭代是歼20,第二次迭代是运20,第三次迭代是应用IGPS定位,自动组装飞机!

美国波音公司从1998年开始研究iGPS测量技术,并成功应用于波音747、F/A18战斗机、波音777等飞机的总装。如今在最新787客机的总装中,iGPS测量技术更加成熟,它将测量信息输入到软件,然后软件解算出各部件,如机身、机翼等,需要移动的距离,确保相邻部件准确、安全的对接,使得787的机翼、机身对接装配仅需几个小时便能完成,而没有应用iGPS技术前,完成这样的工作量需数天时间。

美国波音787部件的对接

以上,只是iGPS的一个应用领域。比如应用iGPS系统完成全机水平测量,在任何工位和姿态下均可实现,1~2名操作者30分钟内即可完成,传统方法完需要5~8h小时,且测量精度从mm级提高到μm级。比如利用iGPS系统对钻铆机器人进行精确引导,可是它钻孔和铆接定位准确度提高10倍。美国F-35战斗机在喷涂隐身涂层时,也应用了iGPS系统,来实现高精度监测控制。

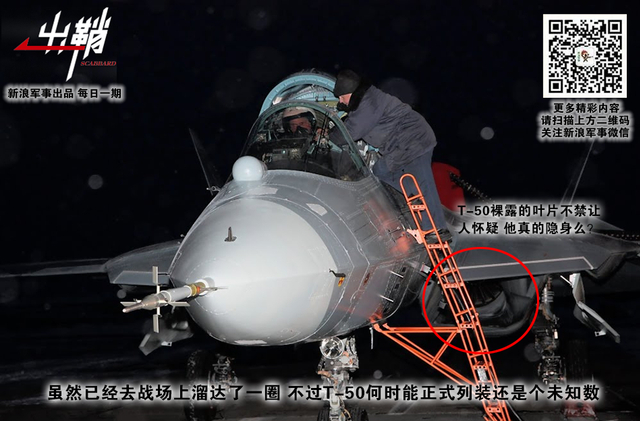

从本届珠海航展上看到的鹘鹰数据看,还是不错的,等涡扇-19真正就绪了,未来在推力上不输F-35,具备了单挑F-35的能力。四年前,中航工业董事长林左鸣在央视上公开发出豪言:“歼-31上天时,一定能把F-35干掉。”期待该机未来更加完美!(作者署名:007防务)

《出鞘》完整内容请关注新浪军事官方微信抢先查看(查看详情请搜索微信公众号:sinamilnews),《出鞘》每天在新浪军事官方微信完整首发。