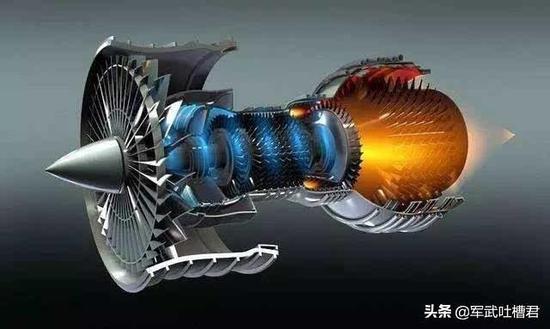

战斗机所使用的都是燃气涡轮发动机,其主要原理就是从通过进气口压气机吸入空气,而后空气进入燃烧室与喷射入内的燃油发生燃烧,最后再膨胀做工经过涡轮机喷射出去。现代航空发动机的燃烧室温度最高可以达到2000℃以上,涡轮温度在1500度左右,尾喷口燃气虽然已经经过了一定冷却,但是温度也普遍超过500℃。在如此高温之下,普通材料早就承受不住,高空发动机之所以不熔化,主要是采用了特殊的高温耐热材料以及多种降温结构设计的综合运用。

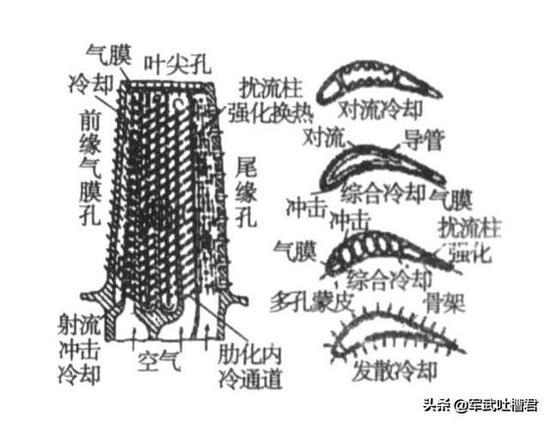

涡轮承受高温的最主要部分为涡轮叶片,涡轮叶片分为改变气流方向的静子叶片和直接让气流反喷的转子叶片,其中的静子叶片位于转子叶片前方,是直接承受燃烧室喷射高温气体的部位,其温度最高。目前涡轮叶片多采用烧结成单一奥氏体的耐高温稳定镍基合金、铁基合金、钴基合金。涡轮叶片采用中空结构,让气流产生对流、在叶片上形成空气保护膜,并且叶片表面有有集自润滑和耐高温为一体的复合材料热障涂层,这样一整套措施下来,可以将静子叶片温度下降300到600℃,足以保证金属合金材料的稳定运转。

航空发动机涡轮叶片,镂空设计

镂空设计所带来的降温效果

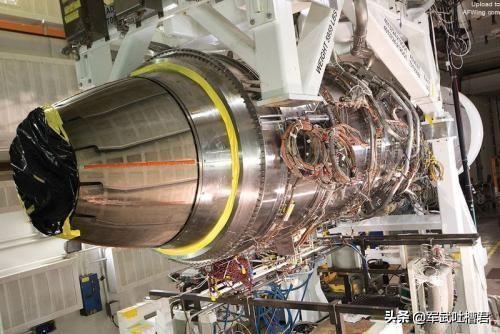

涡轮盘相对于涡轮叶片而言,承受的温度相对较低,但是往往也在700℃以上,由于处于长久的旋转运动之中,对于耐高温持久性的要求也比较高。制造涡轮盘的材料也多为镍基高温合金,早期多采用变形高温材料和铸造高温工艺制造,八十年代后逐步发展出单晶高温合金和凝固高温合金。现在多采用镍基粉末高温合金,在惰性气体的保护下,进行热态成型和快速凝固工艺,可使镍合金的抗高温和强度性能进一步提高,我国已经开发出800℃以上高温合金粉末,用于新式航空发动机之上。

航空发动机涡轮盘

航空发动机涡轮盘

航空发动机的燃烧室是温度最高的部位,早期通常采用与涡轮片相同的镍基合金材料,但是随着高性能发动机不断采用超高温燃烧的方式来提高发动机推重比,现有金属合金材料已经越来越难以满足要求,新型超高温陶瓷材料日渐成为高性能航空发动机标配。陶瓷基复合材料重量只有镍合金的1/3到1/5,但是最高工作温度可以超过1500℃,持续在1200%以上温度工作也具有良好的抗疲劳性能,是目前四代战斗机发动机最主流的材料,美国已经开发出工作温度在1538℃的陶瓷基复合材料,并且助力F35战斗机的普惠F135发动机成为了世界最强发动机。

发动机尾喷管温度较低,制造起来相对简单,使用镍铁合金完全可以胜任,但是为了最大限度的减重,尾喷管已经越来越多的采用重量轻、强度大、耐高温性能在500℃以上的阻燃钛合金材料。美国自行开发的600℃级Ti-V-Cr系阻燃钛合金Alloy-C,已经运用在 F119发动机的尾喷管,强大的推力加上轻质的钛合金大量运用,让这款发动机的推重比达到了10以上,成为了F22战斗机的标配动力!

我国航空高温合金材料经过五十年代仿制苏联,六七十年代在内外封锁中自力更生,再到新时期的大力追赶,目前虽然已经达到一个较高水平,但是与国外仍旧差距不小。航空发动机工作温度每提高100℃,推力就将增加20%以上,要制造出更高性能的航空发动机,我们就必须在基础材料研究、结晶冶金工艺、粉末冶金工艺上继续努力完善和提高。随着涡扇15和涡扇20等高性能发动机的不断涌现,相信我国高温合金材料必将在一次次的前进中最终登上世界之巅!(作者署名:军武吐槽君)

举报成功