[文/ 观察者网专栏作者 镭射]

12月26日,科技日报一则报道引起广泛关注:由中国联合重燃牵头研制的我国首件自主化300兆瓦级F级重型燃气轮机涡轮第一级静叶铸件,于25日顺利通过鉴定。这是我国在重型燃机热端核心部件上取得的第一个重要突破,也是国家科技重大专项“航空发动机和燃气轮机”迄今最重要的里程碑式的成果。

这里有必要说明一下,由于现代舰船大量采用燃气轮机作为动力装置,因此很多人看到这条新闻后,很容易将其用途往军事上联想。其实,中小型燃气轮机,包括船用燃气轮机和分布式发电使用的中小型燃气轮机,与重型燃气轮机,在结构上是有很大区别的。

二者最大的差异在于:中小型燃气轮机在结构上分为燃气发生器和动力涡轮两个部分,燃气发生器在结构上相当于一台完整的涡喷发动机,动力涡轮所在转子与燃气发生器内驱动压气机的转子不相连,它接在燃气发生器的喷口后面,由燃气发生器产生的高温、高压燃气驱动,将燃气的能量转换为机械功,用来驱动外部负载。

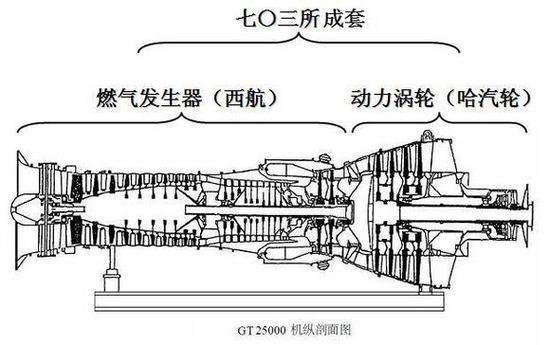

因此,中小型燃气轮机都是多转子的,至少是两个转子(单转子燃气发生器+动力涡轮),比如国产的DC-70;还有很多是三转子(双转子燃气发生器+动力涡轮),比如用于052/055系列驱逐舰的GT-25000燃气轮机。

而重型燃机没有动力涡轮这一部件,从结构上说,整个重型燃机就是一台单转子涡喷发动机,涡轮既用来驱动压气机,也用来输出功率,驱动外部负载。采用这种结构的重型燃机,显然不如采用多转子结构的中小型燃气轮机结构紧凑。因此,重型燃气轮机不适合上舰充当舰船动力,它的用途只有一个,就是发电。

应用于052/055系列驱逐舰的GT-25000型三转子燃气轮机。可以看出,它的动力涡轮的轴和前面燃气发生器部分的轴是分开的

CGT-60F重型燃气轮机模型。可以看出,它没有独立的动力涡轮。这是重型燃气轮机和中小型燃气轮机在结构上的最大区别。

提起燃气轮机电厂,人们就会想起天然气。其实,燃气轮机可以使用的燃料范围很广泛,除了天然气,还可以使用其它液态或气态燃料。比如,由煤炭气化制得的煤气,就可以作为燃气轮机的燃料。整体煤气化联合循环发电系统(Integrated Gasification Combined Cycle, IGCC),就是一种将煤气化技术和高效的燃气轮机联合循环发电技术相结合的先进发电技术。

从结构上来说,IGCC系统包括两部分,即煤气化与净化部分,和燃气──蒸汽联合循环发电部分。它的工作原理是:煤炭经气化成为中低热值煤气,再经由净化系统净化,除去煤气中的硫化物、氮化物、粉尘等污染物后,变为清洁的气体燃料,供给燃气——蒸汽联合循环发电系统。因此,IGCC电厂又被称为“烧煤的燃气电厂”。

另外,在IGCC系统中,通过煤气净化,煤炭燃烧产生的硫化物、氮化物、粉煤灰等都可以得到回收利用,而不再被作为污染物被排放。IGCC发电技术所具备的这一优越的环保特性,使之成为现有发电技术减排二氧化碳温室气体最可行、最经济的方法,为规模化、经济化减排二氧化碳创造了条件。因此,IGCC技术被认为是突破煤电发展瓶颈的重要技术途径。

IGCC发电工艺流程图:煤炭在气化炉中气化成为中低热值煤气,经脱硫、除尘后成为清洁的气体燃料,供给燃气——蒸汽联合循环发电系统。脱硫和除尘的产物都可以成为化工原料,从而实现煤炭资源的综合利用。

由于以上原因,IGCC是国际能源领域必争的战略核心技术,美、欧、日均投入大量人力物力进行开发和应用。从1984年美国冷水电厂10万千瓦的IGCC技术验证成功开始算起,IGCC的发展已有三十多年的历史。目前世界范围内有18座IGCC电厂,约4200兆瓦机组在运,供电效率已达到设计值43%,可用率达到85%。

众所周知,我国的自然资源特点是“富煤、缺油、少气”。这一特点决定了我国发展IGCC对能源可持续发展、保障能源安全、治理大气污染和应对气候变化具有重要战略意义。

为此,早在2006年,自主发展IGCC技术就被列入《国家中长期科学和技术发展规划纲要(2006—2020年)》、《国民经济和社会发展第十一个五年规划纲要》、《我国应掌握自主知识产权的关键技术和产品目录》等。

作为“十一五”863重大项目“200MW级IGCC关键技术研究开发与工业示范”的依托工程,华能天津IGCC电站示范工程(简称“天津IGCC电站”)于2009年正式开工建设,2012年11月投入商业运行,成为世界第六座、中国第一座投入商业运行的IGCC电站。

天津IGCC电站鸟瞰图。图中的高大建筑里就是煤炭气化炉。

但是,作为中国自主发展IGCC技术的首次实践,天津IGCC电站在2012年11月投入商业运行之后,在相当长一段时间里,表现并不理想,主要问题就是运行不稳定。导致这一问题的一个重要原因就是:它没有实现完全国产化。

如前所述,IGCC电站可分为两部分,即煤气化系统和燃气─蒸汽联合循环发电系统。天津IGCC电站的煤气化系统采用的是华能西安热工研究院自主研发自行研制的2000吨/天级两段式干煤粉加压气化炉,但在燃气—蒸汽联合循环发电系统中,采用的是西门子公司的西门子SGT5-2000E(LC)型燃气轮机,该机型是在V94.2基础上专门针对LGCC应用的改进型,轴功率为175MW。

因为气化炉和燃气轮机这两大核心设备在运转中会互相牵制,这样的“土洋结合”必然导致系统匹配问题。由匹配问题导致的系统稳定性问题,成为天津IGCC电站投入运行初期最为严峻的问题。

天津IGCC电站在运行初期,花费了大量的时间和人力用于这两大设备的逐步摸索调试,由此导致了电站运行成本的上升——到2013年时,天津IGCC电站的上网电价每度约5毛,但电价成本接近9毛。直到2015年3月,天津IGCC电站完成72小时满负荷试验,才算初步走上正轨。

天津IGCC电站采用的西门子SGT5-2000E(LC)型燃气轮机是在V94.2基础上专门针对LGCC应用的改进型

走上正轨后,IGCC技术的优势就立刻体现了出来——据报道,截止2018年9月23日0时18分,华能天津IGCC电站连续运行3918小时,打破了日本勿来IGCC电站连续运行3917小时的世界纪录,并持续处于稳定运行状态,成为全世界连续运行时间最长的IGCC机组。运行期间,机组污染物排放水平达到天然气排放水平,粉尘和二氧化硫的排放量只相当于国家燃煤标准排放量的3%以内,累计向社会提供了58亿度绿色电能。IGCC技术的优越性,由此可见。

可以想见,如果中国拥有自主的重型燃气轮机技术,就可以在设计之初,做好燃气轮机和气化炉的匹配,由此可以在后续的运行调试中省去很多麻烦,从而大大降低IGCC电站的建设和运行成本。中国是富煤国,煤炭资源不受控于人,如果中国推广IGCC技术的应用,不但一样可以降低污染,还可以保证能源安全。

同时,这种“以煤代气”还可以降低中国对天然气的需求,使油气价保持在低位运行,这对中国经济也是有利的。

从这个角度来说,我对这次中国联合重燃在F级重型燃气轮机领域取得的突破及其未来的后续成果充满期待。